Laserschweißen

Kurz erklärt

Vorteile

Geringe Wärmeeinbringung

Schmale Wärmeeinflusszone

Geringer Verzug

Hohe Schweißgeschwindigkeit

Verfahren

Wärmeleitungsschweißen

Geringe Eindringtiefe (wenige Zehntel Millimeter)

Anwendung in Elektronik und Medizintechnik

Tiefschweißen

Hohe Eindringtiefe (bis über 10 Millimeter und mehr)

Anwendung z.B. Schiffsbau

Parameter

Laserparameter

Laserleistung

Strahlqualität

Intensitätsverteilung

Polarisation

Maschinenparameter

Fokussierung

Prozessgas

Vorschub

Werkstückparameter

Nahtanordnung

Werkstückdicke

Oberfläche

Nahtvorbereitung

Werkstoffparameter

Viskosität

Wärmeleitfähigkeit

Dichte

Strahlabsorption

Und viele mehr

Video

Videotext

Das Laserschweißen hat gegenüber den herkömmlichen Schweißverfahren viele Vorteile. Dies sind die geringe Wärmeeinbringung, die schmale Wärmeeinflusszone, der geringe Verzug und die hohe Schweißgeschwindigkeit.

Beim Laserschweißen gibt es zwei verschiedene Verfahren, das Wärmeleitungsschweißen und das Tiefschweißen. Beim Wärmeleitungsschweißen ist die Eindringtiefe nur wenige zehntel Millimeter tief. Dieses Verfahren wird bei Elektronikerzeugnissen und Medizinprodukten eingesetzt, wobei meist gepulste Faserlaser verwendet werden. Sind tiefe Schweißnähte erforderlich, werden meist CO2 Laser eingesetzt.

Beim Laserschweißen gibt es eine hohe Anzahl an Parametern, die zu beachten sind. Diese werden eingeteilt in Laserparameter, Maschinenparameter, Werkstückparameter und Werkstoffparameter.

Bei gepulsten Laserquellen ist die Spitzenleistung sehr hoch, sie dauert aber dafür nur sehr kurz. Die mittlere Leistung ist daher viel geringer als die Spitzenleistung. Die Leistung beim Laserschweißen mit gepulsten Lasern darf nicht zu hoch sein, da sonst zu viel Material verdampft und sich damit Fehlstellen in der Schweißnaht bilden. Durch geeignete Einstellung der Spitzenleistung und der Pulsfrequenz wird eine fehlerhafte Schweißnaht vermieden.

Der Strahl selbst, genauer gesagt die Strahlqualität, ist ebenfalls ein Parameter, weil sie die Grundlage für die Fokussierbarkeit bildet. Eine hohe Strahlqualität erlaubt einen kleinen Fokusdurchmesser mit hoher Intensität. Damit werden hohe Einschweißtiefen erreicht, die sehr schmal sind und das Werkstück wird im Bereich der Schweißnaht thermisch geringer belastet.

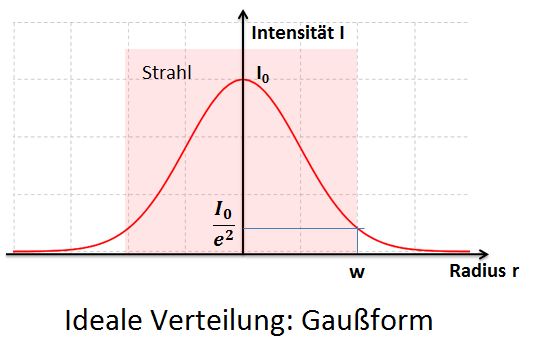

Dementsprechend ist die Intensitätsverteilung des Laserstrahls verantwortlich für die Ausprägung des Schmelzbades. Mit einer idealen Verteilung, der Gaußform, kann die schlankeste Naht erreicht werden.

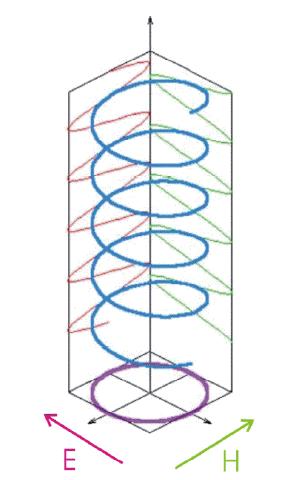

Die Polarisation ist wichtig für die Unabhängigkeit der Schweißnaht von der Ausrichtung des Lasers. Dafür ist eine zirkulare Polarisation notwendig, wie sie in den meisten industriellen Laserquellen eingesetzt wird. Zirkulare Polarisation bedeutet dass die Lichtwellen in allen Ebenen normal zur Ausbreitungsrichtung schwingen.

Zum Schluss ist noch die Wellenlänge als Parameter wichtig. Grundsätzlich gilt als Faustregel: Je kürzer die Wellenlänge desto höher die Absorption, das Werkstück kann mehr Laserleistung aufnehmen. Bezüglich der im ersten Kapitel erklärten Lasertypen lässt sich ableiten das beim Schweißen mit Festkörperlasern weniger Leistung notwendig ist als mit einem CO2 Laser.

Die Fokussierung hat einen direkten Einfluss auf das Schweißergebnis. Die Fokussierung des Laserstrahls kann mittels Linsen oder Spiegeln erfolgen. Für hohe Intensitäten ist eine kürzere Brennweite erforderlich, dadurch wird der Schweißprozess allerdings empfindlicher bezüglich des Abstandes zwischen Linse und Werkstück.

Das Prozessgas gehört auch zur Gruppe der Maschinenparameter und hat einen großen Einfluss auf die Schmelzbadform und die Eindringtiefe. Das Prozessgas wird je nach zu schweißendem Material gewählt. Argon und Helium können für alle Materialien verwendet werden, Argon z.B. für Schweißungen in Wannenlage, Helium wenn Wurzelschutz gewährleistet werden muss.